BLOG NGÀNH KỸ THUẬT CƠ KHÍ ĐỘNG LỰC

TRANG CHỦ

WITH ME

- Phòng Bảo Trì, Đào tạo nhân viên, Thiết kế kỹ thuật

- Trảng Bom, Trang Bom, Vietnam

- Giảng viên Chuyên ngành Công nghệ ô tô - Cơ khí động lực - Đã học đại học và cao học tại Trường Đại học sư phạm kỹ thuật TP Hồ Chí Minh

HIỆU ỨNG

DANH MỤC THEO DANH SÁCH

- TOYOTA (35)

- ĐIỆN CƠ BẢN (14)

- 1MZ−FE/3MZ-FE (12)

- HUYNDAI (12)

- ĐÀO TẠO CÔNG TY (9)

- CHIẾU SÁNG (6)

- CẢM BIẾN (4)

- PHẦN MỀM (3)

- VIDEO (3)

- DỤNG CỤ ĐO (2)

- HỆ THỐNG NHIÊN LIỆU DIESEL (2)

- KỸ THUẬT ĐIỆN ĐIỆN TỬ (2)

- PHÂN PHỐI KHÍ (2)

- YOUTOBE (2)

- ĐỘNG CƠ ĐỐT TRONG (2)

- 1NZ-FE (1)

- 1NZ−FE/3MZ-FE (1)

- ATLĐ & TCSX (1)

- CHƯƠNG TRÌNH ĐT CAO ĐẲNG (1)

- CHƯƠNG TRÌNH ĐT TRUNG CẤP (1)

- CHẾ HÒA KHÍ (1)

- CHẾ TẠO PHỤ TÙNG (1)

- CV (1)

- CÔNG NGHỆ KHÍ NÉN THỦY LỰC (1)

- FC (1)

- GIÁO TRÌNH (1)

- HƯỚNG DẪN BÁO CÁO (1)

- HỆ THỐNG KHỞI ĐỘNG (1)

- HỆ THỐNG LÁI (1)

- HỆ THỐNG NHIÊN LIỆU (1)

- HỆ THỐNG PHANH (1)

- HỆ THỐNG TRUYỀN LỰC (1)

- HỆ THỐNG ĐIỀU KHIỂN ĐỘNG CƠ (1)

- HỆ THỐNG ĐÁNH LỬA (1)

- KỸ THUẬT CHUNG Ô TÔ (1)

- KỸ THUẬT LÁI XE Ô TÔ (1)

- LÝ THUYẾT Ô TÔ (1)

- MÁY CHẨN ĐOÁN (1)

- QC (1)

- TIẾNG ANH Ô TÔ (1)

- ĐIỆN (1)

- ĐỒ ÁN VIOS TOYOTA (1)

PHỔ BIẾN

NỔI BẬT

TOYOTA

TOYOTA

TÀI LIỆU HƯỚNG DẪN KỸ THUẬT VIÊN TOYOTA

KIỂM TRA THÁO LẮP PHẦN THÂN ĐỘNG CƠ 1MZ−FE/3MZ-FE

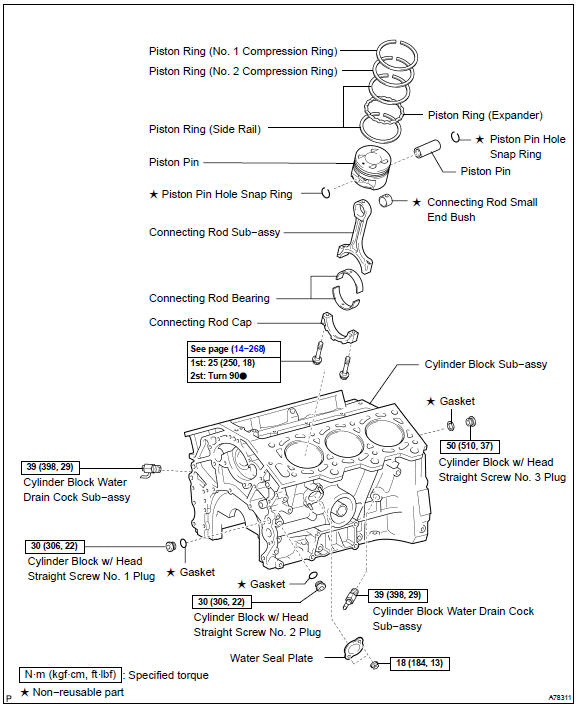

CÁC THÀNH PHẦN

XEM XÉT LẠI

THÁO CYLINDER BLOCK THOÁT NƯỚC SUB-ASSY

THÁO VÒI NƯỚC

THÁO KHỐI XI LANH BẰNG VÍT THẲNG ĐẦU PHÍCH CẮM SỐ 1

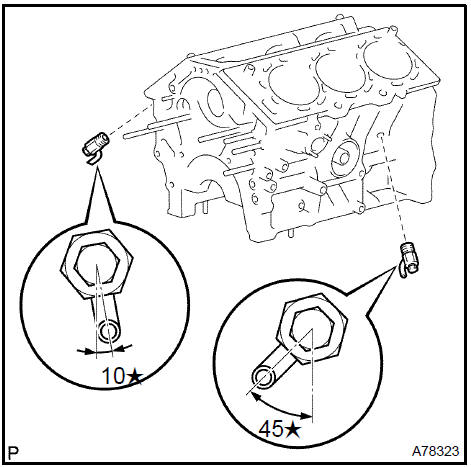

một. Sử dụng cờ lê lục giác có đầu cắm 10, tháo phích cắm vít.

4. THÁO KHỐI XI LANH BẰNG VÍT THẲNG ĐẦU SỐ 2

một. Sử dụng cờ lê lục giác có đầu cắm 10, tháo phích cắm vít.

5. THÁO KHỐI XI LANH BẰNG VÍT THẲNG ĐẦU SỐ 3

một. Sử dụng cờ lê lục giác có đầu cắm 10, tháo phích cắm vít.

6. KIỂM TRA KHOẢNG SỞ HỮU CỦA THANH NỐI

một. Sử dụng đồng hồ chỉ báo quay số, đo khe hở lực đẩy trong khi di chuyển thanh kết nối qua lại.

Khe hở lực đẩy được chỉ định: 0,15 đến 0,35 mm (0,0059 đến 0,0138 in.)

Nếu khe hở lực đẩy lớn hơn mức tối đa, hãy thay thế cụm thanh truyền.. Nếu cần, hãy thay thế trục khuỷu.

Độ dày thanh nối: 20,80 đến 20,85 mm (0,8189 đến 0,8209 in.)

7. KIỂM TRA KHOAN DẦU THANH NỐI

Kiểm tra xem các dấu que diêm trên thanh nối và nắp có thẳng hàng không để đảm bảo lắp lại chính xác.

Tháo 2 bu lông nắp thanh truyền.

Làm sạch chốt tay quay, ổ trục và thanh truyền.

Kiểm tra chốt quây và ổ trục xem có bị rỗ và trầy xước không.

đ. Đặt một dải nhựa trên chốt quây.

Kiểm tra xem phần nhô ra của nắp thanh kết nối có quay đúng hướng không.

Bôi một lớp mỏng dầu động cơ lên các ren của bu lông nắp thanh truyền.

h. Siết chặt các bu lông theo một số bước bằng mô-men xoắn quy định.

Mô-men xoắn: 25 N·m (250 kgf·cm, 18 ft·lbf)

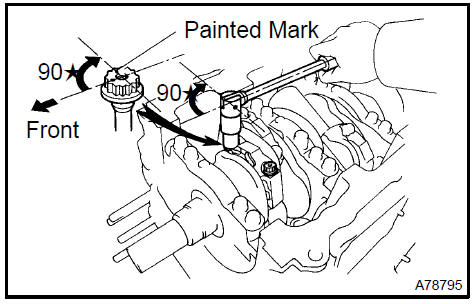

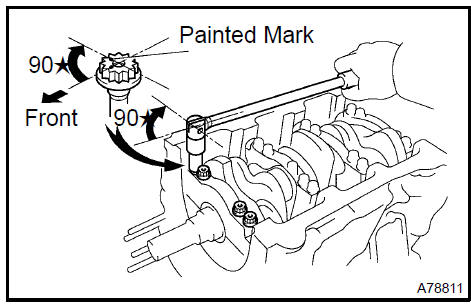

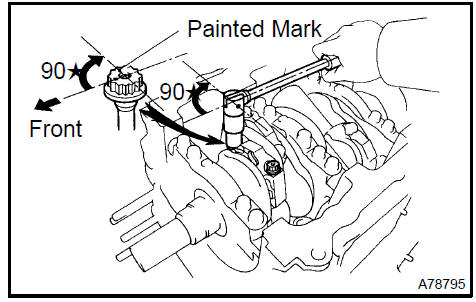

Đánh dấu mặt trước của mỗi bu lông nắp kết nối bằng sơn.

Siết lại các bu lông nắp 90 như trong hình minh họa.

LƯU Ý: Không quay trục khuỷu.

k. Tháo 2 bu lông, nắp thanh truyền và ổ trục dưới.

l. Đo tấm nhựa tại điểm rộng nhất của nó.

Khe hở dầu được chỉ định: 0,038 đến 0,080 mm (0,0015 đến 0,0031 in.)

Nếu khe hở dầu lớn hơn mức tối đa, hãy thay thế các ổ trục. Nếu cần thiết, mài hoặc thay thế trục khuỷu.

m. Loại bỏ hoàn toàn nhựa.

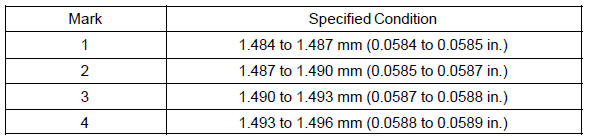

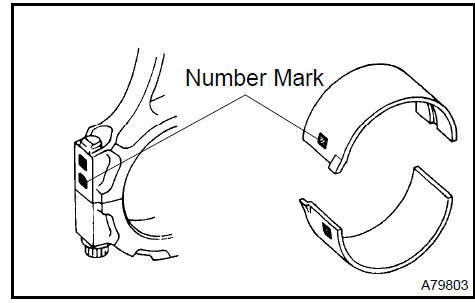

GỢI Ý: Nếu thay ổ trục, hãy thay ổ trục có cùng số với thanh truyền. Có 4 cỡ vòng bi tiêu chuẩn: 1, 2, 3 và 4.

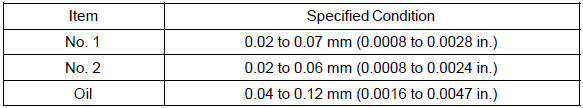

Độ dày thành tâm ổ trục tiêu chuẩn:

8. THÁO PHỤ PISTON W/ THANH NỐI

Sử dụng mũi khoan có rãnh, loại bỏ tất cả carbon khỏi đỉnh xi lanh.

Đẩy pít-tông và cụm thanh truyền ra khỏi đỉnh của khối xi-lanh.

DẤU:

Giữ vòng bi, thanh nối và nắp với nhau.

Sắp xếp cụm piston và thanh truyền theo đúng thứ tự để chúng có thể trở lại vị trí ban đầu khi lắp ráp lại.

Tháo pít-tông phụ W/thanh nối

THÁO VÒNG BI THANH NỐI

THÁO BỘ VÒNG PISTON

Sử dụng dụng cụ mở rộng vòng piston, tháo 2 vòng nén.

Tháo 2 ray bên và vòng dầu bằng tay.

Tháo bộ vòng piston

Tháo bộ vòng piston

11. THÁO VÒNG CHỤP LỖ CHẮC PISTON

một. Dùng tuốc nơ vít nhỏ cạy 2 vòng chụp ra.

Tháo vòng chặn lỗ chốt piston

12. THÁO PHỤ KIỆN PISTON W/PIN

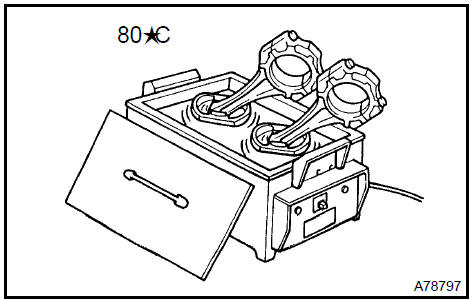

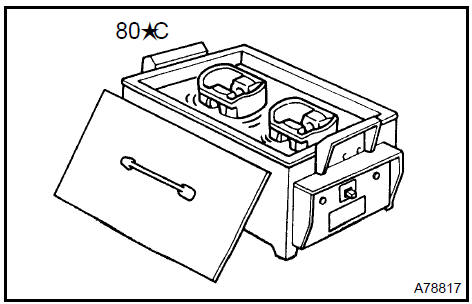

một. Làm nóng dần pít-tông đến khoảng 80 C (176 F).

b. Dùng búa có mặt nhựa và một thanh đồng thau gõ nhẹ chốt pít-tông và tháo thanh nối.

DẤU:

Pít-tông và chốt là một bộ phù hợp.

Cất giữ các pít-tông, chốt, vòng, thanh nối và ổ trục theo đúng thứ tự để chúng có thể được đưa trở lại vị trí ban đầu khi lắp ráp lại.

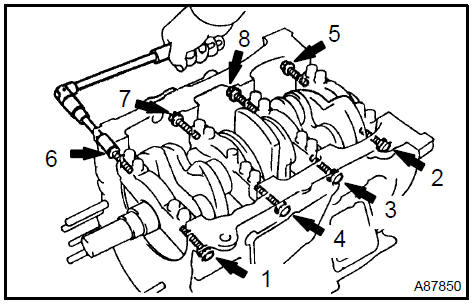

13. KIỂM TRA KHE HỞ LỰC QUAY

một. Sử dụng đồng hồ chỉ báo quay số, đo khe hở lực đẩy trong khi cạy qua lại trục khuỷu bằng tuốc nơ vít.

Khe hở lực đẩy được chỉ định: 0,04 đến 0,30 mm (0,0016 đến 0,0118 in.)

Nếu khe hở lực đẩy lớn hơn mức tối đa, hãy thay thế các vòng đệm lực đẩy thành một bộ. Kiểm tra độ mòn của trục khuỷu, sửa chữa hoặc thay thế nếu cần.

Độ dày vòng đệm lực đẩy: 1,93 đến 1,98 mm (0,0760 đến 0,0780 in.).

Kiểm tra khe hở lực đẩy trục khuỷu

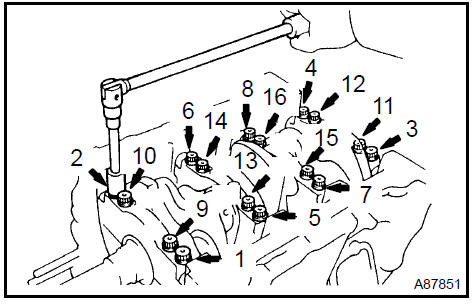

14. KIỂM TRA KHOẢNG DẦU

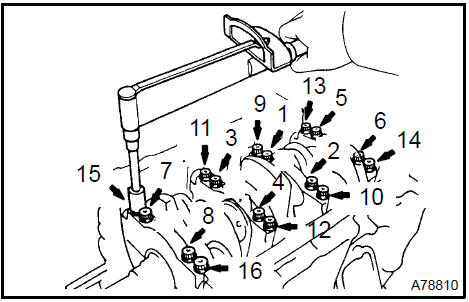

một. Nới lỏng và tháo đều 8 bu lông nắp ổ trục chính và vòng đệm vòng đệm theo trình tự như trong hình minh họa.

b. Nới lỏng và tháo đều 16 bu lông nắp ổ trục chính theo trình tự như trong hình minh họa.

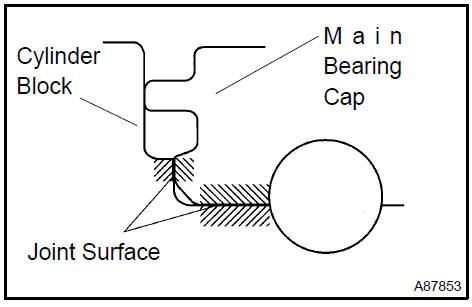

c. Tháo 4 nắp ổ trục chính và 4 ổ trục phía dưới.

Đồng thời tháo 2 vòng đệm lực đẩy bên dưới, nằm dưới nắp ổ trục chính số 2.

LƯU Ý: Sử dụng tuốc nơ vít, đẩy nắp lên từng chút một, luân phiên từ bên phải và bên trái cho đến khi nắp tự do. Cẩn thận không làm hỏng các bề mặt tiếp xúc của nắp và khối xi lanh.

DẤU:

Giữ ổ trục dưới và nắp ổ trục chính với nhau.

Sắp xếp các nắp ổ trục chính và vòng đệm lực đẩy dưới theo đúng thứ tự.

d. Nhấc trục khuỷu ra.

GỢI Ý: Giữ các ổ trục trên cùng với khối xi lanh.

Làm sạch từng tạp chí chính và ổ trục.

Kiểm tra từng ổ trục chính và ổ trục xem có bị rỗ và trầy xước không.

Nếu ổ trục hoặc ổ trục bị hỏng, hãy thay ổ trục. Nếu cần, hãy thay thế trục khuỷu.

Đặt trục khuỷu trên khối xi lanh.

Đặt một dải Plastigage trên mỗi tạp chí.

tôi. Lắp 4 nắp ổ trục chính.

LƯU Ý: Không quay trục khuỷu.

j. Tháo các nắp ổ trục chính (xem các bước a. đến c.).

k. Đo Plastigage tại điểm rộng nhất của nó.

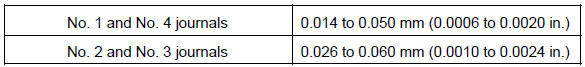

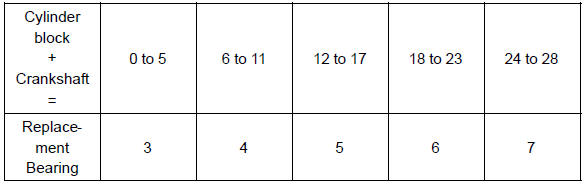

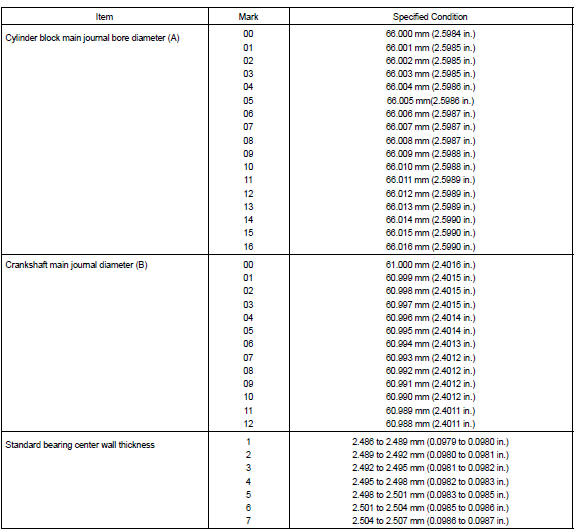

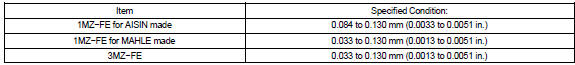

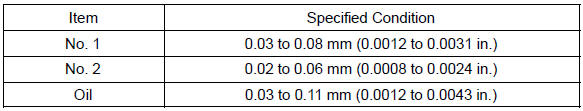

Khe hở dầu quy định:

Nếu khe hở dầu lớn hơn mức tối đa, hãy thay thế các ổ trục. Nếu cần, hãy thay thế trục khuỷu.

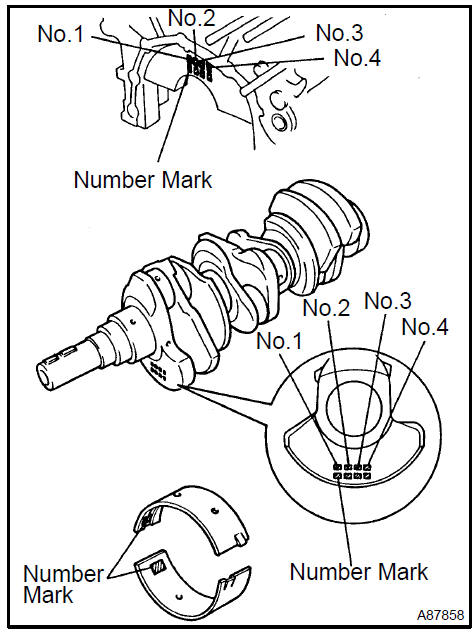

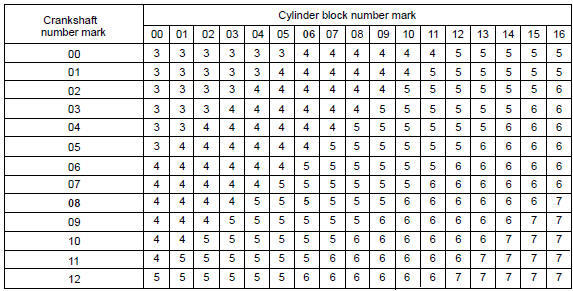

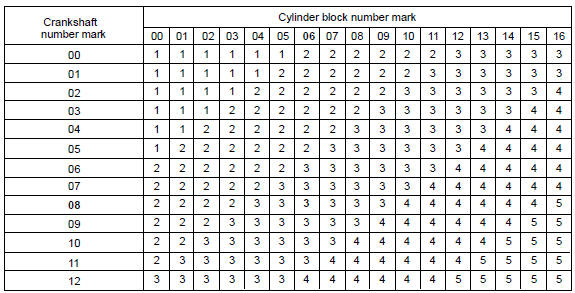

GỢI Ý: Nếu sử dụng ổ trục, hãy thay thế bằng ổ trục có cùng số.

Nếu không xác định được số của ổ trục, hãy chọn đúng ổ trục bằng cách cộng các số được in trên khối xi lanh và trục khuỷu lại với nhau, sau đó tham khảo bảng ở trang tiếp theo để biết số ổ trục thích hợp. Vòng bi đỡ số 1 và số 4 có 5 kích cỡ vòng bi tiêu chuẩn, được đánh dấu tương ứng là 3, 4, 5, 6 và 7. Vòng bi đỡ số 2 và số 3 có 5 kích cỡ vòng bi tiêu chuẩn, được đánh dấu tương ứng là 1, 2, 3, 4 và 5.

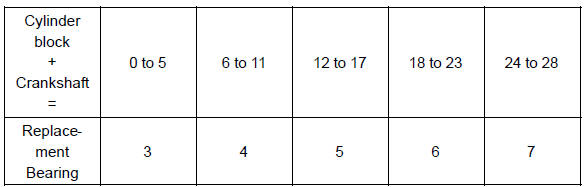

Vòng bi đỡ số 1 và số 4

GỢI Ý:

VÍ DỤ:

Dấu số in trên khối xi lanh là 06 Dấu số in trên trục khuỷu là 08 6 + 8 = 14

Chọn ổ trục có đánh dấu ”5”

Biểu đồ lựa chọn vòng bi tiêu chuẩn tạp chí số 1 và số 4

VÍ DỤ: Khối xi lanh "06", Trục khuỷu "08" = Sử dụng ổ trục "5"

Vòng bi số 2 và số 3

GỢI Ý:

VÍ DỤ

Dấu số in trên khối xi lanh là 06 Dấu số in trên trục khuỷu là 08 6 + 8 = 14

Chọn ổ trục có đánh dấu ”3”

Biểu đồ lựa chọn vòng bi tiêu chuẩn tạp chí số 2 và số 3

VÍ DỤ: Khối xi lanh "06", Trục khuỷu "08" = Sử dụng ổ trục "3"

Tài liệu tham khảo

l. Loại bỏ hoàn toàn Plastigage.

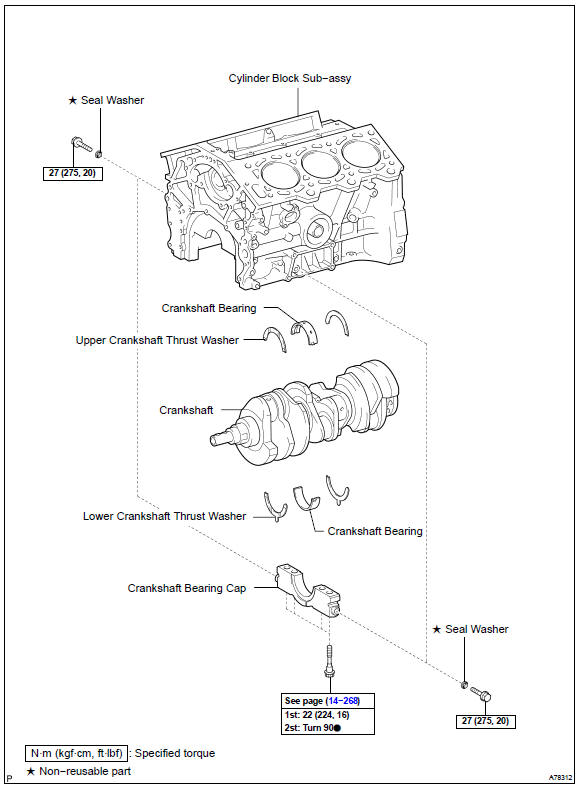

15. THÁO TRỤC KHUỶ

Nâng trục khuỷu.

Tháo 4 vòng bi chính phía trên và 2 vòng đệm lực đẩy phía trên ra khỏi khối xi lanh.

GỢI Ý: Sắp xếp các nắp ổ trục chính, ổ trục và vòng đệm lực đẩy theo đúng thứ tự.

THÁO BỘ MÁY GIẶT LỰC TRỤC KHUỶ

THÁO VÒNG BI TRỤC KHUỶ

KHỐI XI LANH SẠCH

LƯU Ý: Nếu xi lanh được rửa ở nhiệt độ cao, ống lót xi lanh nhô ra ngoài khối xi lanh.

Luôn rửa khối xi lanh ở nhiệt độ từ 45 C (113 F) trở xuống.

19. KIỂM TRA KHỐI XI LANH VỀ ĐỘ PHẲNG

một. Sử dụng thước đo góc thẳng và thước đo chính xác, đo bề mặt tiếp xúc với miếng đệm đầu xi lanh để tìm độ vênh.

Độ vênh tối đa: 0,05 mm (0,0020 in.)

Nếu độ vênh lớn hơn mức tối đa, hãy thay thế khối xi lanh.

Kiểm tra khối xi lanh cho độ phẳng

20. KIỂM TRA KHOAN XI LANH

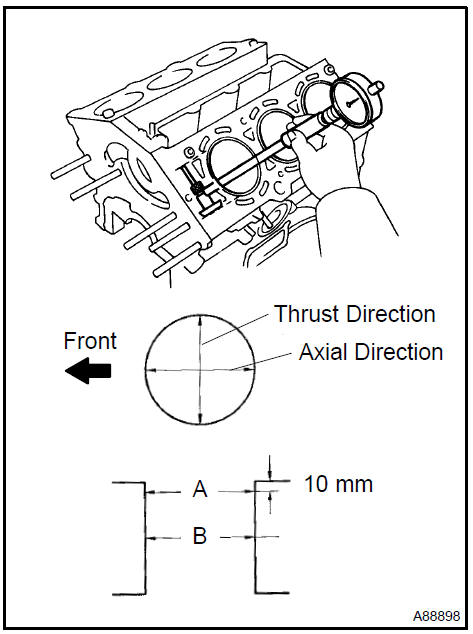

một. Sử dụng đồng hồ đo xi lanh, đo đường kính lỗ xi lanh tại các vị trí A và B theo hướng lực đẩy và hướng trục.

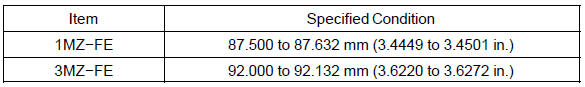

Đường kính được chỉ định:

Nếu giá trị trung bình của các đường kính đo được lớn hơn giá trị lớn nhất, hãy thay thế khối xi lanh.

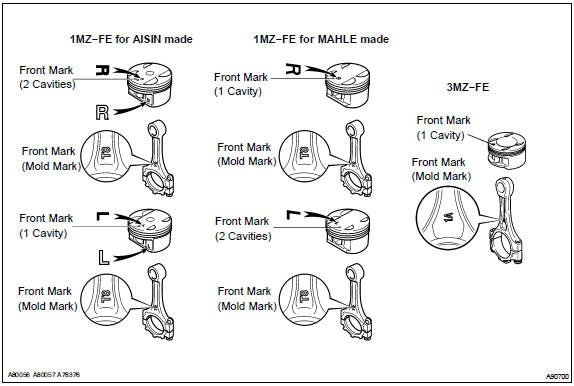

21. KIỂM TRA ĐÁNH GIÁ PHỤ PISTON W/PIN

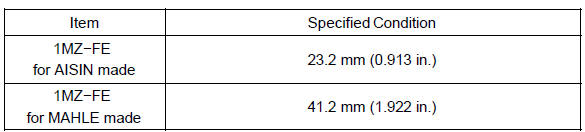

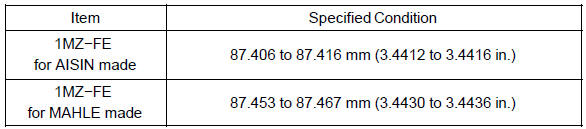

một. 1MZ−FE: Sử dụng panme đo đường kính vuông góc với đường tâm chốt pít-tông và khoảng cách từ đầu pít-tông.

Khoảng cách:

Đường kính pít-tông:

GỢI Ý: Hình dạng của pít-tông khác nhau đối với dãy RH và LH. Pít-tông RH được đánh dấu bằng “R”, pít-tông LH được đánh dấu bằng chữ “L”.

b. 3MZ−FE: Sử dụng micromet, đo đường kính vuông góc với đường tâm chốt pít-tông và khoảng cách từ đáy pít-tông.

Khoảng cách: 13,0 mm (0,512 in.) Đường kính piston:

91,953 đến 91,967 mm (3,6202 đến 3,6207 in.)

22. KIỂM TRA KHOAN DẦU PISTON

một. Trừ phép đo đường kính pít-tông khỏi phép đo đường kính lỗ xi lanh.

Khe hở dầu được chỉ định: 0,033 đến 0,130 mm (0,0013 đến 0,0051 in.)

Nếu khe hở dầu lớn hơn mức tối đa, hãy thay thế tất cả 6 pít-tông. Nếu cần thiết, thay thế khối xi lanh.

23. KIỂM TRA PHỤ KIỆN THANH NỐI

một. Sử dụng dụng cụ căn chỉnh thanh và thước đo cảm biến, kiểm tra sự thẳng hàng của thanh kết nối.

1. Kiểm tra độ lệch.

Sai lệch tối đa: 0,05 mm (0,0020 in.) trên 100 mm (3,94 in.)

Nếu độ lệch lớn hơn mức tối đa, hãy thay thế cụm thanh kết nối.

2. Kiểm tra độ xoắn.

Độ xoắn tối đa: 0,15 mm (0,0059 in.) trên 100 mm (3,94 in.)

Nếu độ xoắn lớn hơn mức tối đa, hãy thay thế cụm thanh kết nối.

24. KIỂM TRA RÒNG DẦU PISTON

một. Sử dụng thước cặp, đo đường kính bên trong của ống lót thanh nối.

Đường kính trong của ống lót: 22,005 đến 22,014 mm (0,8663 đến 0,8667 in.)

Dùng panme đo đường kính chốt piston.

Đường kính chốt piston: 21,997 đến 22,006 mm (0,8660 đến 0,8664 in.)

Trừ phép đo đường kính chốt pít-tông khỏi phép đo đường kính bên trong ống lót.

Khe hở dầu được chỉ định: 0,005 đến 0,050 mm (0,0002 đến 0,0020 in.)

Nếu khe hở dầu lớn hơn mức tối đa, hãy thay thế ống lót. Nếu cần, hãy thay pít-tông và chốt pít-tông lại với nhau.

25. THÁO BÚT BỤI CUỐI NHỎ THANH NỐI

một. Sử dụng SST và máy ép, ép ống lót ra.

Mã số thuế TTĐB 09222−30010

Tháo ống lót đầu nhỏ của thanh nối

26. LẮP ĐẶT THANH KẾT NỐI XE BUÝT ĐẦU NHỎ

một. Căn chỉnh các lỗ dầu của ống lót mới và thanh nối.

b. Sử dụng SST và máy ép, ép vào ống lót.

Mã số thuế TTĐB 09222−30010

c. Sử dụng máy mài lỗ chốt, mài ống lót để đạt được độ hở tiêu chuẩn quy định giữa ống lót và chốt pít-tông.

Khe hở dầu tiêu chuẩn: 0,005 đến 0,011 mm (0,0002 đến 0,0004 in.)

d. Kiểm tra xem chốt pít-tông có phù hợp ở nhiệt độ phòng bình thường không.

Bôi dầu động cơ lên chốt pít-tông và dùng ngón tay cái ấn chốt pít-tông vào thanh nối.

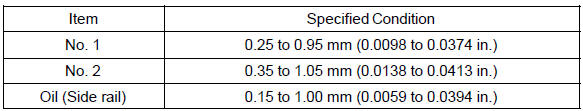

27. KIỂM TRA KHOAN RÃO VÒNG VÒNG

một. Sử dụng thước đo khe hở, đo khe hở giữa vòng piston mới và thành của rãnh vòng.

Khe hở rãnh vòng:

1MZ−FE

3MZ−FE:

Nếu khe hở không như tiêu chuẩn, hãy thay thế pít-tông.

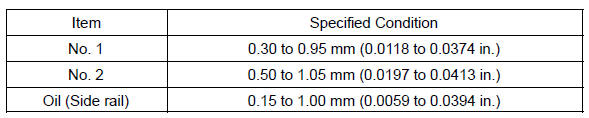

28. KIỂM TRA KHE HỞ CUỐI VÒNG PISTON

một. Sử dụng pít-tông, đẩy vòng pít-tông ra ngoài một chút so với hành trình dưới cùng của vòng, cách đỉnh của khối xi-lanh 110 mm (4,33 in.).

b. Sử dụng thước đo cảm biến, đo khoảng cách cuối.

Khoảng cách kết thúc được chỉ định:

1MZ−FE

3MZ−FE:

Nếu khe hở cuối lớn hơn mức tối đa, hãy thay thế vòng piston.

Nếu khe hở cuối lớn hơn mức tối đa ngay cả với vòng piston mới, hãy thay thế khối xi lanh.

29. KIỂM TRA BU LÔNG THANH NỐI

một. Sử dụng thước cặp vernier, đo đường kính phần căng của bu lông.

Đường kính được chỉ định: 7,2 đến 7,6 mm (0,283 đến 0,299 in.)

Nếu đường kính nhỏ hơn giá trị tối thiểu, hãy thay thế bu-lông.

Kiểm tra bu lông thanh truyền

30. KIỂM TRA BU LÔNG NẮP VÒNG BI TRỤC KHUỶ

một. Sử dụng đồng hồ chỉ báo quay số và khối chữ V, đo độ đảo như trong hình minh họa.

Độ đảo vòng tròn tối đa: 0,06 mm (0,0024 in.)

Nếu độ đảo của vòng tròn lớn hơn mức tối đa, hãy thay thế trục khuỷu.

Kiểm tra bu lông định vị nắp ổ trục khuỷu

31. KIỂM TRA TRỤC KHUỶ

một. Sử dụng đồng hồ chỉ báo quay số và khối chữ V, đo độ đảo như trong hình minh họa.

Độ đảo vòng tròn tối đa: 0,06 mm (0,0024 in.)

Nếu độ đảo của vòng tròn lớn hơn mức tối đa, hãy thay thế trục khuỷu.

b. Sử dụng micromet, đo đường kính của mỗi tạp chí chính.

Đường kính: 60,988 đến 61,000 mm (2,4011 đến 2,4016 in.)

Nếu đường kính không như quy định, hãy kiểm tra khe hở dầu (xem bước 7).

Nếu cần, hãy thay thế trục khuỷu.

c. Kiểm tra mỗi tạp chí chính để biết độ côn và độ lệch ngoài như trong hình minh họa.

Độ côn và độ lệch ngoài tối đa: 0,02 mm (0,0008 in.)

Nếu độ côn và độ lệch lớn hơn mức tối đa, hãy thay thế trục khuỷu.

d. Sử dụng panme đo đường kính của mỗi chốt quây.

Đường kính: 52,992 đến 53,000 mm (2,0863 đến 2,0866 in.)

Nếu đường kính không như quy định, hãy kiểm tra khe hở dầu (xem bước 7).

đ. Kiểm tra từng chốt tay quay xem có bị côn và lệch như trong hình minh họa không.

Độ côn và độ lệch ngoài tối đa: 0,02 mm (0,0008 in.)

Nếu độ côn và độ lệch lớn hơn mức tối đa, hãy thay thế trục khuỷu.

32. LẮP ĐẶT BOLT

33. CÀI ĐẶT PIN THẲNG

34. CÀI ĐẶT PIN VÒNG

35. LẮP VÒNG CHỤP LỖ CHẮN PISTON

một. Sử dụng tuốc nơ vít nhỏ, lắp vòng hãm mới vào một đầu của lỗ chốt pít-tông.

GỢI Ý: Đảm bảo rằng khe hở cuối của vòng hãm không thẳng hàng với phần khoét lỗ chốt của pít-tông.

Lắp vòng hãm lỗ chốt piston

36. LẮP ĐẶT W/PIN PISTON SUB-ASSY

một. Làm nóng dần pít-tông đến khoảng 80 C (176 F).

b. Phủ chốt pít-tông bằng dầu động cơ.

c. Căn chỉnh các dấu phía trước của pít-tông và thanh nối, đồng thời ấn chốt pít-tông bằng ngón tay cái của bạn cho đến khi chốt tiếp xúc với vòng chụp.

37. LẮP VÒNG CHỤP LỖ CHẮC PISTON

một. Sử dụng tuốc nơ vít nhỏ, lắp vòng hãm mới vào đầu kia của lỗ chốt pít-tông.

GỢI Ý: Đảm bảo rằng phần cuối của khe hở của vòng hãm không thẳng hàng với phần khoét lỗ chốt của pít-tông.

Lắp vòng hãm lỗ chốt piston

38. LẮP BỘ VÒNG PISTON

Lắp đặt bộ giãn nở vòng dầu và 2 thanh ray bên bằng tay.

Sử dụng dụng cụ mở rộng vòng piston, lắp 2 vòng nén.

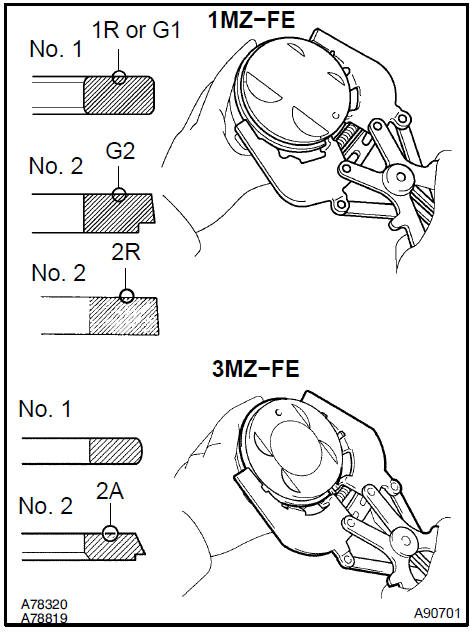

GỢI Ý: Các vòng nén số 1 và số 2 được lắp đặt với mã số hướng lên trên như trong hình minh họa.

Mã đánh dấu:

1MZ−FE:

3MZ−FE

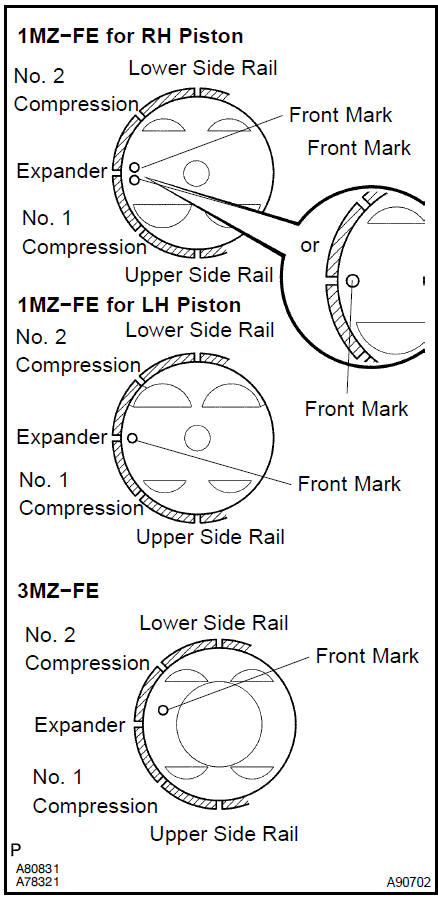

c. Định vị các vòng piston sao cho các đầu vòng được sắp xếp như trong hình minh họa.

LƯU Ý: Không căn chỉnh các đầu vòng.

39. LẮP VÒNG BI THANH NỐI

một. Căn chỉnh then của ổ trục với rãnh then của thanh nối hoặc nắp nối.

LƯU Ý: Làm sạch mặt sau của ổ trục và bề mặt ổ trục của thanh kết nối. Bề mặt không được có bụi và dầu.

Lắp ổ đỡ thanh truyền

40. LẮP VÒNG BI TRỤC KHUỶ

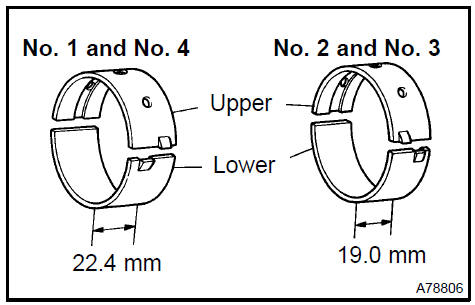

GỢI Ý: Ổ trục chính có chiều rộng 22,4 mm (0,882 in.) và 19,0 mm (0,748 in.). Lắp các ổ trục 22,4mm (0,882 in.) vào vị trí nhật ký khối xi lanh số 1 và số 4 với nắp ổ trục chính. Lắp các ổ trục 19,0 mm (0,748 in.) vào thanh số.

vị trí thứ 2 và thứ 3.

một. Căn chỉnh chốt của ổ trục với rãnh then của khối xi lanh và đẩy 4 ổ trục trên vào.

LƯU Ý: Không tra dầu động cơ vào ổ trục và bề mặt tiếp xúc của nó.

b. Căn chỉnh chốt của ổ trục với rãnh then của nắp ổ trục chính và đẩy 4 ổ trục phía dưới vào.

LƯU Ý: Không tra dầu động cơ vào ổ trục và bề mặt tiếp xúc của nó.

GỢI Ý: Một số được đánh dấu trên mỗi nắp ổ trục chính để chỉ vị trí lắp đặt.

41. LẮP ĐẶT BỘ GIẶT LỌC TRỤC KHUỶ

một. Lắp 2 vòng đệm đẩy dưới vị trí nhật ký số 2 của khối xi lanh với các rãnh dầu hướng ra ngoài.

b. Lắp 2 vòng đệm đẩy vào nắp ổ trục số 2 với các rãnh hướng ra ngoài.

42. LẮP TRỤC KHUỶU

Tra dầu động cơ vào ổ trục trên và lắp trục khuỷu vào khối xi lanh.

Kiểm tra các dấu và số phía trước và lắp các nắp ổ trục vào khối xi lanh.

Bôi một lớp mỏng dầu động cơ lên các ren của bu lông nắp ổ trục.

Lắp tạm thời 8 bu lông nắp ổ trục chính vào các vị trí bên trong.

đ. Lắp nắp ổ trục chính bằng tay, sử dụng chốt bên trong làm thanh dẫn hướng. Dừng nắp ổ trục chính cách khoảng 6 mm (0,23 in.) khỏi tiếp xúc với khối.

Dùng búa có mặt nhựa gõ nhẹ vào nắp ổ trục để đảm bảo vừa vặn.

Bôi một lớp mỏng dầu động cơ lên các ren của bu lông nắp ổ trục chính.

h. Lắp và siết đều 16 bu lông nắp ổ trục chính theo trình tự như trong hình minh họa.

Mô-men xoắn: 22 N·m (224 kgf·cm, 16 ft·lbf)

Đánh dấu mặt trước của bu lông nắp ổ trục bằng sơn.

Siết lại các bu lông nắp ổ trục 90 theo trình tự tương tự như bước h..

Kiểm tra xem mỗi dấu sơn hiện ở một góc 90 so với mặt trước.

Kiểm tra trục khuỷu quay trơn tru.

Lắp vòng đệm phớt mới vào bu-lông nắp ổ trục chính

N. Lắp và siết đều 8 bu lông nắp ổ trục chính theo trình tự như trong hình minh họa.

Mô-men xoắn: 27 N·m (275 kgf·cm, 20 ft·lbf)

GỢI Ý: Sử dụng chốt ngắn cho vị trí được đánh dấu (mũi tên).

43. LẮP ĐẶT PHỤ PISTON VỚI THANH NỐI

Tra dầu động cơ vào thành xi lanh, các pít-tông và bề mặt của các ổ đỡ thanh truyền.

Kiểm tra vị trí của các đầu xéc măng piston.

Sử dụng máy nén vòng pít-tông, đẩy pít-tông được đánh số chính xác và các cụm thanh truyền vào mỗi xi-lanh với dấu phía trước của pít-tông hướng về phía trước.

LƯU Ý: Khớp nắp thanh kết nối được đánh số với thanh kết nối.

Kiểm tra xem phần nhô ra của nắp thanh kết nối có quay đúng hướng không.

Bôi một lớp mỏng dầu động cơ lên các ren của bu lông nắp thanh truyền.

f. Siết chặt các bu lông theo một số bước bằng mô-men xoắn quy định.

Mô-men xoắn: 25 N·m (250 kgf·cm, 18 ft·lbf)

Đánh dấu mặt trước của mỗi bu lông nắp kết nối bằng sơn.

Siết lại các bu lông nắp 90 như trong hình minh họa.

Kiểm tra trục khuỷu quay trơn tru.

44. LẮP ĐẶT KHỐI XI LANH BẰNG VÍT THẲNG SỐ 1

một. Sử dụng cờ lê lục giác có đầu cắm 10, lắp miếng đệm mới và nút vặn.

Mô-men xoắn: 30 N·m (306 kgf·cm, 22 ft·lbf)

Lắp khối xi lanh với đầu vít thẳng Số 1 Phích cắm

Lắp khối xi lanh với đầu vít thẳng Số 1 Phích cắm

45. LẮP ĐẶT KHỐI XI LANH BẰNG VÍT THẲNG SỐ 2

một. Sử dụng cờ lê lục giác có đầu cắm 10, lắp miếng đệm mới và nút vặn.

Mô-men xoắn: 30 N·m (306 kgf·cm, 22 ft·lbf)

Lắp khối xi lanh với đầu vít thẳng Số 2

46. LẮP ĐẶT KHỐI XI LANH BẰNG VÍT THẲNG SỐ 3

một. Sử dụng cờ lê lục giác có đầu cắm 10, lắp miếng đệm mới và nút vặn.

Mô-men xoắn: 50 N·m (510 kgf·cm, 37 ft·lbf)

Lắp khối xi lanh với đầu vít thẳng Số 3 Phích cắm

Lắp khối xi lanh với đầu vít thẳng Số 3 Phích cắm

47. LẮP ĐẶT TẤM PHÉP NƯỚC

một. Loại bỏ bất kỳ bao bì niêm phong cũ nào khỏi bề mặt tiếp xúc.

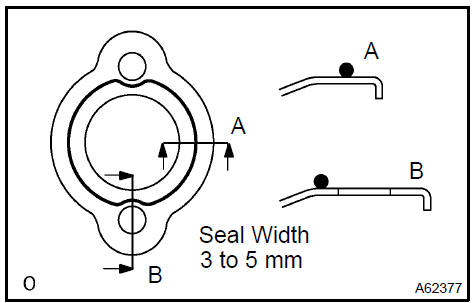

b. Áp dụng một chuỗi đệm kín liên tục (đường kính từ 3 đến 5 mm (0,12 đến 0,20 in.)) như trong hình minh họa.

Đóng gói niêm phong: Part No. 08826−00100 hoặc tương đương

ĐỂ Ý:

Loại bỏ bất kỳ dầu nào từ bề mặt tiếp xúc.

Lắp đặt tấm bịt kín trong vòng 3 phút sau khi dán miếng đệm kín.

Không để phớt tiếp xúc với dầu động cơ trong ít nhất 2 giờ sau khi lắp đặt.

c. Lắp tấm bịt kín bằng 2 đai ốc.

Mô-men xoắn: 18 N·m (184 kgf·cm, 13 ft·lbf)

48. LẮP ĐẶT BỘ PHẬN XẢ NƯỚC KHỐI XI LANH

một. Trét keo vào 2 hoặc 3 ren của đầu vòi xả.

Chất kết dính: Part No. 08833−00070, BA BOND 1324 hoặc tương đương

b. Sau khi áp dụng mô-men xoắn được chỉ định, hãy xoay van xả theo chiều kim đồng hồ như trong hình minh họa.

Mô-men xoắn: 39 N·m (398 kgf·cm, 29 ft·lbf)

ĐỂ Ý:

Lắp vòi xả trong vòng 3 phút sau khi bôi keo.

Không để gioăng tiếp xúc với chất làm mát trong ít nhất 1 giờ sau khi lắp đặt.

Không xoay van xả nhiều hơn 1 vòng (360 ) sau khi siết chặt van xả với mô-men xoắn quy định.

Không nới lỏng vòi xả sau khi đã cài đặt chính xác.

Người đăng: Phòng Bảo Trì, Đào tạo nhân viên, Thiết kế kỹ thuật

Giảng viên Chuyên ngành Công nghệ ô tô - Cơ khí động lực - Đã học đại học và cao học tại Trường Đại học sư phạm kỹ thuật TP Hồ Chí MinhDANH MỤC THAM KHẢO

- 1MZ−FE/3MZ-FE (12)

- 1NZ-FE (1)

- 1NZ−FE/3MZ-FE (1)

- ATLĐ & TCSX (1)

- CẢM BIẾN (4)

- CHẾ HÒA KHÍ (1)

- CHẾ TẠO PHỤ TÙNG (1)

- CHIẾU SÁNG (6)

- CHƯƠNG TRÌNH ĐT CAO ĐẲNG (1)

- CHƯƠNG TRÌNH ĐT TRUNG CẤP (1)

- CÔNG NGHỆ KHÍ NÉN THỦY LỰC (1)

- CV (1)

- DỤNG CỤ ĐO (2)

- ĐÀO TẠO CÔNG TY (9)

- ĐIỆN (1)

- ĐIỆN CƠ BẢN (14)

- ĐỒ ÁN VIOS TOYOTA (1)

- ĐỘNG CƠ ĐỐT TRONG (2)

- FC (1)

- GIÁO TRÌNH (1)

- HỆ THỐNG ĐÁNH LỬA (1)

- HỆ THỐNG ĐIỀU KHIỂN ĐỘNG CƠ (1)

- HỆ THỐNG KHỞI ĐỘNG (1)

- HỆ THỐNG LÁI (1)

- HỆ THỐNG NHIÊN LIỆU (1)

- HỆ THỐNG NHIÊN LIỆU DIESEL (2)

- HỆ THỐNG PHANH (1)

- HỆ THỐNG TRUYỀN LỰC (1)

- HUYNDAI (12)

- HƯỚNG DẪN BÁO CÁO (1)

- KỸ THUẬT CHUNG Ô TÔ (1)

- KỸ THUẬT ĐIỆN ĐIỆN TỬ (2)

- KỸ THUẬT LÁI XE Ô TÔ (1)

- LÝ THUYẾT Ô TÔ (1)

- MÁY CHẨN ĐOÁN (1)

- PHẦN MỀM (3)

- PHÂN PHỐI KHÍ (2)

- QC (1)

- TIẾNG ANH Ô TÔ (1)

- TOYOTA (35)

- VIDEO (3)

- YOUTOBE (2)

LƯỢT XEM

VỀ TÔI

- Phòng Bảo Trì, Đào tạo nhân viên, Thiết kế kỹ thuật

- Trảng Bom, Trang Bom, Vietnam

- Giảng viên Chuyên ngành Công nghệ ô tô - Cơ khí động lực - Đã học đại học và cao học tại Trường Đại học sư phạm kỹ thuật TP Hồ Chí Minh

0 Nhận xét