BLOG NGÀNH KỸ THUẬT CƠ KHÍ ĐỘNG LỰC

TRANG CHỦ

WITH ME

- Phòng Bảo Trì, Đào tạo nhân viên, Thiết kế kỹ thuật

- Trảng Bom, Trang Bom, Vietnam

- Giảng viên Chuyên ngành Công nghệ ô tô - Cơ khí động lực - Đã học đại học và cao học tại Trường Đại học sư phạm kỹ thuật TP Hồ Chí Minh

HIỆU ỨNG

DANH MỤC THEO DANH SÁCH

- TOYOTA (35)

- ĐIỆN CƠ BẢN (14)

- 1MZ−FE/3MZ-FE (12)

- HUYNDAI (12)

- ĐÀO TẠO CÔNG TY (9)

- CHIẾU SÁNG (6)

- CẢM BIẾN (4)

- PHẦN MỀM (3)

- VIDEO (3)

- DỤNG CỤ ĐO (2)

- HỆ THỐNG NHIÊN LIỆU DIESEL (2)

- KỸ THUẬT ĐIỆN ĐIỆN TỬ (2)

- PHÂN PHỐI KHÍ (2)

- YOUTOBE (2)

- ĐỘNG CƠ ĐỐT TRONG (2)

- 1NZ-FE (1)

- 1NZ−FE/3MZ-FE (1)

- ATLĐ & TCSX (1)

- CHƯƠNG TRÌNH ĐT CAO ĐẲNG (1)

- CHƯƠNG TRÌNH ĐT TRUNG CẤP (1)

- CHẾ HÒA KHÍ (1)

- CHẾ TẠO PHỤ TÙNG (1)

- CV (1)

- CÔNG NGHỆ KHÍ NÉN THỦY LỰC (1)

- FC (1)

- GIÁO TRÌNH (1)

- HƯỚNG DẪN BÁO CÁO (1)

- HỆ THỐNG KHỞI ĐỘNG (1)

- HỆ THỐNG LÁI (1)

- HỆ THỐNG NHIÊN LIỆU (1)

- HỆ THỐNG PHANH (1)

- HỆ THỐNG TRUYỀN LỰC (1)

- HỆ THỐNG ĐIỀU KHIỂN ĐỘNG CƠ (1)

- HỆ THỐNG ĐÁNH LỬA (1)

- KỸ THUẬT CHUNG Ô TÔ (1)

- KỸ THUẬT LÁI XE Ô TÔ (1)

- LÝ THUYẾT Ô TÔ (1)

- MÁY CHẨN ĐOÁN (1)

- QC (1)

- TIẾNG ANH Ô TÔ (1)

- ĐIỆN (1)

- ĐỒ ÁN VIOS TOYOTA (1)

PHỔ BIẾN

NỔI BẬT

TOYOTA

TOYOTA

TÀI LIỆU HƯỚNG DẪN KỸ THUẬT VIÊN TOYOTA

TRỤC CAM (LH) 1MZ−FE/3MZ-FE

THAY THẾ

XẢ NƯỚC LÀM MÁT ĐỘNG CƠ

XÓA V-BANK CHE SUB-ASSY

THÁO ĐẦU VÀO ỐNG ỐNG TẢN NHIỆT

LOẠI BỎ CẮM SPARK

THÁO NẮP ĐẦU CYLINDER ASSY LH

THÁO BÁNH XE TRƯỚC RH

LOẠI BÓNG DẤU TẠP DÙ TRƯỚC RH

THÁO V (BỘ MÁY NÉN LÀM MÁT ĐẾN RÒNG KHUÔN) DÂY ĐAI SỐ 1

THÁO BƠM CÁNH V V DƯỚI

THÁO THANH ĐIỀU KHIỂN CHUYỂN ĐỘNG ĐỘNG CƠ

THÁO LẮP ĐẶT ĐỘNG CƠ SỐ 2 RH

THÁO ĐỔI MÁY PHÁT ĐIỆN SỐ 2

THÁO RÒNG TRỤC KHUỶU

THÁO NẮP SỐ 1 ĐAI THỜI GIAN

THÁO NẮP ĐAI THỜI GIAN SỐ 2

THÁO GIÁ ĐỠ LẮP ĐỘNG CƠ RH

BỎ HƯỚNG DẪN DÂY ĐAI THỜI GIAN Số 2

THÁO ĐAI THỜI GIAN

LOẠI BỎ TIMING BELTER SUB−ASSY No.2

THÁO RÒNG RÒNG THỜI GIAN TRỤC CAM

THÁO NẮP DÂY ĐAI SỐ 3

LOẠI BỎ TRỤC TRỤC CAM SỐ 3

LƯU Ý: Vì khe hở lực đẩy của trục cam nhỏ nên trục cam phải được giữ ngang bằng khi tháo nó ra. Nếu trục cam không được giữ cân bằng, có thể dẫn đến hư hỏng đầu xi-lanh hoặc trục cam. Để tránh điều này, các bước sau phải được thực hiện.

một. Căn chỉnh các dấu thời gian của ổ trục cam và bánh răng bị dẫn động (mỗi dấu 1 chấm) bằng cách xoay trục cam bằng cờ lê.

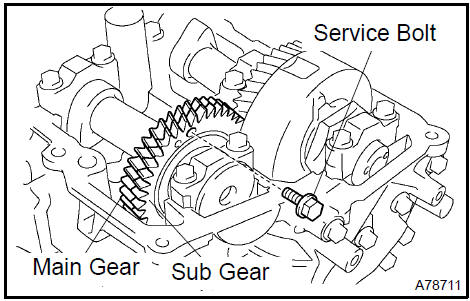

b. Cố định bánh răng phụ của trục cam xả vào bánh răng chính bằng bu lông dịch vụ.

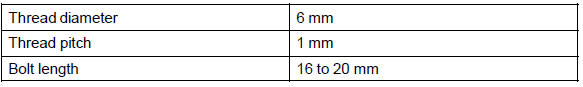

Bolt dịch vụ được đề xuất:

Mô-men xoắn: 5,4 N·m (55 kgf·cm, 48 in.·lbf)

GỢI Ý: Khi tháo trục cam, đảm bảo rằng lực lò xo xoắn của bánh răng phụ đã được loại bỏ bằng cách lắp bu lông bảo dưỡng.

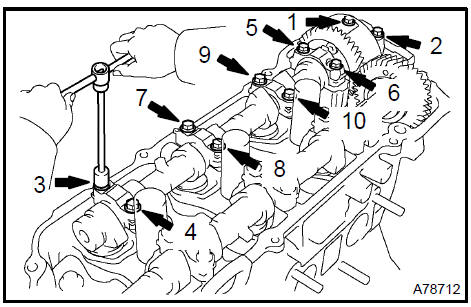

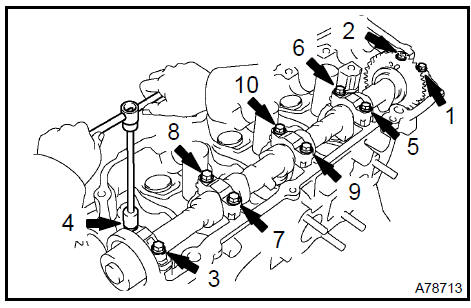

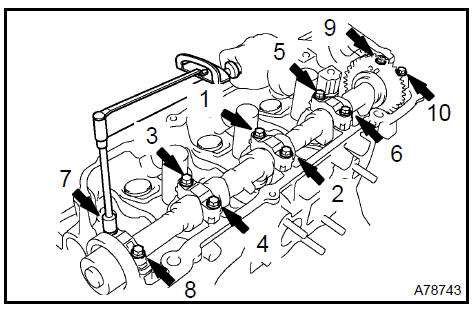

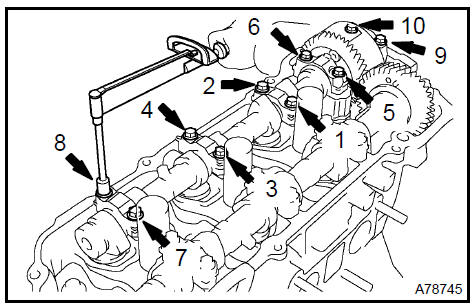

c. Nới lỏng và tháo đều 10 bu lông nắp ổ trục theo trình tự như trong hình minh họa. Tháo 5 nắp ổ trục và trục cam số 3.

ĐỂ Ý:

Không cạy trục cam ra.

Cẩn thận không làm hỏng phần đầu xi lanh nhận lực đẩy của trục.

23. THÁO TRỤC TRỤC CAM SỐ 4

một. Nới lỏng và tháo đều 10 bu lông nắp ổ trục theo trình tự như trong hình minh họa. Tháo nắp ổ trục số 5 và trục cam số 4.

ĐỂ Ý:

Không cạy trục cam ra.

Cẩn thận không làm hỏng phần đầu xi lanh nhận lực đẩy của trục.

b. Tháo phớt dầu ra khỏi trục cam số 4.

THÁO ASSY THỜI GIAN TRỤC CAM

THÁO BÁNH RĂNG PHỤ SỐ 3 TRỤC CAM

LẮP TRỤC CAM BÁNH RĂNG PHỤ SỐ 3

LẮP ĐẶT ASSY THỜI GIAN TRỤC CAM

LẮP ĐẶT PHỤ-ASSY TRỤC CAM Số 4

LƯU Ý: Vì khe hở lực đẩy của trục cam nhỏ nên trục cam phải được giữ ngang bằng trong khi lắp đặt. Nếu trục cam không được giữ cân bằng, có thể dẫn đến hư hỏng đầu xi-lanh hoặc trục cam. Để tránh điều này, các bước sau phải được thực hiện.

Tra dầu động cơ mới vào phần đẩy và cổ trục cam.

Đặt trục cam số 4 một góc 90 so với dấu định thời (dấu 1 chấm) trên đầu xi lanh.

Bôi mỡ MP lên môi phớt dầu mới.

d. Lắp phớt dầu vào trục cam.

ĐỂ Ý:

Không lật môi phớt dầu.

Chèn con dấu dầu cho đến khi nó dừng lại.

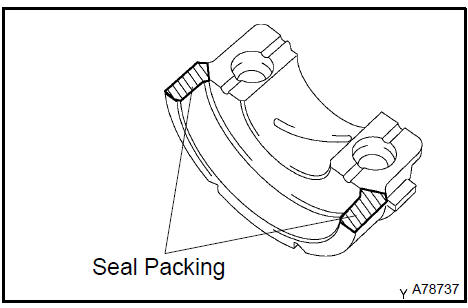

Loại bỏ bất kỳ vật liệu đóng gói cũ nào khỏi bề mặt tiếp xúc.

Dán lớp đệm kín vào nắp ổ trục số 1 như trong hình minh họa.

Đóng gói niêm phong: Part No. 08826−00080 hoặc tương đương

ĐỂ Ý:

Lắp nắp vòng bi số 1 trong vòng 5 phút sau khi áp dụng miếng đệm kín.

Không để phớt tiếp xúc với dầu động cơ trong ít nhất 2 giờ sau khi lắp đặt.

Lắp 5 nắp vòng bi vào đúng vị trí của chúng.

Bôi một lớp mỏng dầu động cơ lên các ren của bu lông nắp ổ trục.

tôi. Lắp và siết đều 10 bu lông nắp ổ trục theo trình tự như trong hình minh họa.

Mô-men xoắn: 16 N·m (163 kgf·cm, 12 ft·lbf)

29. LẮP ĐẶT THIẾT BỊ PHỤ TRỤC CAM SỐ 3

LƯU Ý: Vì khe hở lực đẩy của trục cam nhỏ nên trục cam phải được giữ ngang bằng trong khi lắp đặt. Nếu trục cam không được giữ cân bằng, có thể dẫn đến hư hỏng đầu xi-lanh hoặc trục cam. Để tránh điều này, các bước sau phải được thực hiện.

Tra dầu động cơ mới vào phần đẩy và cổ trục cam.

Căn chỉnh dấu thời gian của ổ trục cam và bánh răng bị dẫn (mỗi dấu 1 chấm).

Đặt trục cam trên đầu xi lanh.

Lắp 5 nắp vòng bi vào đúng vị trí của chúng.

Bôi một lớp mỏng dầu động cơ lên các ren của bu lông nắp ổ trục.

Lắp và siết đều 10 bu lông nắp ổ trục theo trình tự như trong hình minh họa.

Mô-men xoắn: 16 N·m (163 kgf·cm, 12 ft·lbf)

Tháo bu lông dịch vụ.

LẮP ĐẶT THỜI GIAN ĐAI SỐ 3 NẮP

LẮP RÒ THỜI GIAN TRỤC CAM

LẮP ĐẶT TIMING BEAUTY SUB−ASSY Số 2 Mô-men xoắn: 43 N·m (438 kgf·cm, 32 ft·lbf)

KIỂM TRA THỜI GIAN ĐAI

LẮP ĐẶT THỜI GIAN

LẮP ĐẶT ASSY THỜI GIAN CĂNG ĐAI

HƯỚNG DẪN LẮP ĐẶT DÂY ĐAI SỐ 2

LẮP ĐẶT GIÁ ĐỠ LẮP ĐỘNG CƠ RH Mô-men xoắn: 28 N·m (286 kgf·cm, 21 ft·lbf)

LẮP ĐẶT DÂY ĐAI SỐ 2

LẮP ĐẶT THỜI GIAN NẮP SỐ 1

LẮP RÒ TRỤC KHUỶU

LẮP ĐẶT GIÁ ĐỠ MÁY PHÁT ĐIỆN Số 2 Mô-men xoắn: 28 N·m (286 kgf·cm, 21 ft·lbf)

LẮP ĐẶT ĐỘNG CƠ LẮP ĐẶT SỐ 2 RH

LẮP ĐẶT THANH ĐIỀU KHIỂN CHUYỂN ĐỘNG ĐỘNG CƠ

KIỂM TRA KHOẢNG HỞ VAN

ĐIỀU CHỈNH KHOẢNG XẢ VAN

LẮP ĐẶT MÁY BƠM CÁNH V

LẮP ĐẶT V ( MÁY NÉN LÀM MÁT VÀO RÒNG KHUÔN) DÂY SỐ 1

KIỂM TRA ĐỘ CĂNG ĐAI Ổ

LẮP ĐẶT NẮP CYLINDER SUB−ASSY LH

LẮP ĐẶT CẮM SPARK Mô-men xoắn: 8,0 N·m (82 kgf·cm, 71 in.·lbf)

CÀI ĐẶT V−BANK COVER SUB−ASSY

LẮP BÁNH XE TRƯỚC RH Mô-men xoắn: 103 N·m (1.050 kgf·cm, 76 ft·lbf)

THÊM NƯỚC LÀM MÁT ĐỘNG CƠ

KIỂM TRA RÒ RỈ NƯỚC LÀM MÁT ĐỘNG CƠ

Người đăng: Phòng Bảo Trì, Đào tạo nhân viên, Thiết kế kỹ thuật

Giảng viên Chuyên ngành Công nghệ ô tô - Cơ khí động lực - Đã học đại học và cao học tại Trường Đại học sư phạm kỹ thuật TP Hồ Chí MinhDANH MỤC THAM KHẢO

- 1MZ−FE/3MZ-FE (12)

- 1NZ-FE (1)

- 1NZ−FE/3MZ-FE (1)

- ATLĐ & TCSX (1)

- CẢM BIẾN (4)

- CHẾ HÒA KHÍ (1)

- CHẾ TẠO PHỤ TÙNG (1)

- CHIẾU SÁNG (6)

- CHƯƠNG TRÌNH ĐT CAO ĐẲNG (1)

- CHƯƠNG TRÌNH ĐT TRUNG CẤP (1)

- CÔNG NGHỆ KHÍ NÉN THỦY LỰC (1)

- CV (1)

- DỤNG CỤ ĐO (2)

- ĐÀO TẠO CÔNG TY (9)

- ĐIỆN (1)

- ĐIỆN CƠ BẢN (14)

- ĐỒ ÁN VIOS TOYOTA (1)

- ĐỘNG CƠ ĐỐT TRONG (2)

- FC (1)

- GIÁO TRÌNH (1)

- HỆ THỐNG ĐÁNH LỬA (1)

- HỆ THỐNG ĐIỀU KHIỂN ĐỘNG CƠ (1)

- HỆ THỐNG KHỞI ĐỘNG (1)

- HỆ THỐNG LÁI (1)

- HỆ THỐNG NHIÊN LIỆU (1)

- HỆ THỐNG NHIÊN LIỆU DIESEL (2)

- HỆ THỐNG PHANH (1)

- HỆ THỐNG TRUYỀN LỰC (1)

- HUYNDAI (12)

- HƯỚNG DẪN BÁO CÁO (1)

- KỸ THUẬT CHUNG Ô TÔ (1)

- KỸ THUẬT ĐIỆN ĐIỆN TỬ (2)

- KỸ THUẬT LÁI XE Ô TÔ (1)

- LÝ THUYẾT Ô TÔ (1)

- MÁY CHẨN ĐOÁN (1)

- PHẦN MỀM (3)

- PHÂN PHỐI KHÍ (2)

- QC (1)

- TIẾNG ANH Ô TÔ (1)

- TOYOTA (35)

- VIDEO (3)

- YOUTOBE (2)

LƯỢT XEM

VỀ TÔI

- Phòng Bảo Trì, Đào tạo nhân viên, Thiết kế kỹ thuật

- Trảng Bom, Trang Bom, Vietnam

- Giảng viên Chuyên ngành Công nghệ ô tô - Cơ khí động lực - Đã học đại học và cao học tại Trường Đại học sư phạm kỹ thuật TP Hồ Chí Minh

0 Nhận xét